Sigatec, empresa afiliada a Ulysse Nardin y Mimotec, está especializada en componentes micromecánicos de silicio y crea piezas a medida con precisión micrométrica.

El silicio es un metaloide, un tipo de elemento químico que se asemeja a un metal sin poseer todas sus propiedades, en particular su dureza. Su uso se ha aplicado generalmente en el sector que fabrica principalmente semiconductores, transistores y microprocesadores, que utiliza el material como base para grabar microcircuitos y circuitos integrados. Presenta una serie de propiedades que lo hacen perfectamente apto para su uso en la precisión micromecánica, un campo que abarca la relojería.

Desde principios de 2000, el silicio se ha convertido en el material más prometedor de la relojería.

El material

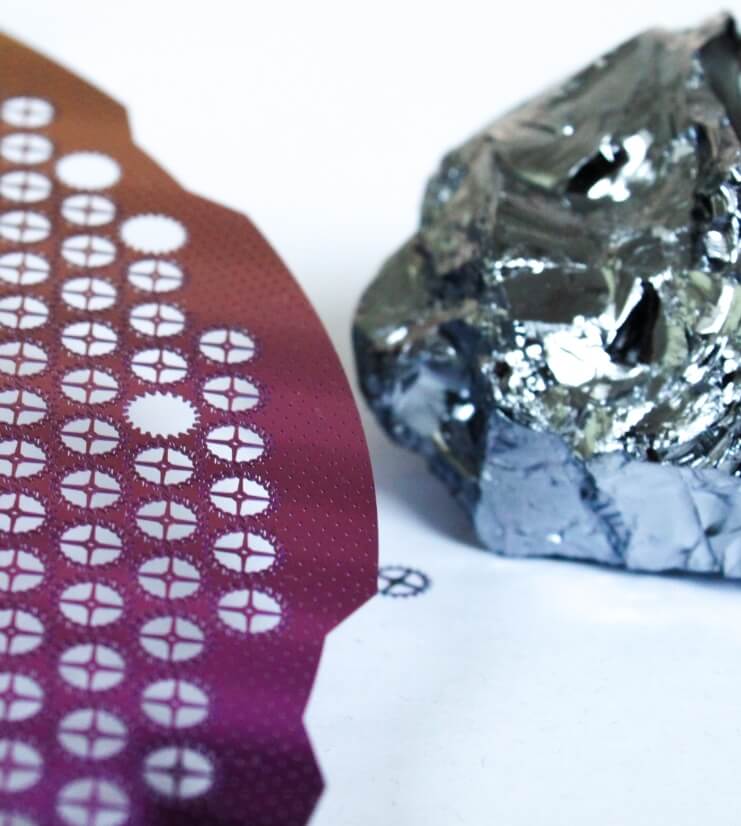

El silicio utilizado por Sigatec se presenta en forma de oblea, un disco de unos 15 centímetros de diámetro y solo unas décimas de milímetro de grosor. Se presenta tallado en un lingote de cristal de silicio, producido sintéticamente por fundiciones. Los lingotes más grandes pueden medir hasta dos metros de altura y están hechos de un solo cristal, lo que garantiza un material perfectamente homogéneo y de primera calidad. Estas fundiciones cortan y pulen el cristal de silicio en obleas y proporcionan estas piezas intermedias listas para su producción. Cuestan varios cientos de francos. El coste del material sigue siendo alto debido al trabajo de alta tecnología que implica.

El grabado profundo de iones reactivos

El silicio necesita un proceso particular para ser trabajado en los componentes deseados. El grabado profundo de iones reactivos ha conquistado, en tan solo 10 años, el sector de la relojería. El espacio en el que tiene lugar este proceso es extremadamente importante para determinar el resultado final. El silicio se fabrica en una sala blanca, al igual que los microprocesadores. Para entrar en el espacio donde Sigatec realiza sus principales operaciones, todo el mundo necesita llevar un equipo específico que proteja los talleres. En una cámara de aire presurizado, cada partícula suspendida en el aire, la piel, la ropa, el pelo o la barba se aspira o es atrapada por una barrera de tejido sintético antiestático.

Los iones y el plasma

Lo que sigue es la fase de grabado profundo o aguafuerte. En dos máquinas de plasma que parecen un reactor químico compacto y que cuestan un millón de francos por unidad, se inserta la oblea con las formas geométricas para los componentes deseados. En el tanque confinado reina un vacío de aire casi total, similar al del espacio exterior. Se insertan varios fluidos sucesivamente. El primero es un plasma pensado para el silicio, que disuelve las zonas no protegidas por la máscara. Después de remover un tercio de un micrón, se purga el plasma del tanque. Se inyecta una capa de pasivación, que es un polímero que cubre toda la superficie grabada, incluyendo los laterales y las bases. La base se destruye con el bombardeo de iones para que el proceso de plasma pueda aplicarse de nuevo. Así, en una sucesión de microcapas, el silicio alcanza el grosor deseado. Este proceso es el núcleo de la patente de Bosch utilizada y dominada por Sigatec.

Multiniveles

Para obtener estas piezas complejas, en varios niveles, se pueden aplicar varias máscaras sobre la misma oblea en diferentes etapas de fabricación. A continuación, las obleas se extraen de la máquina de plasma, se irradian a través de una nueva máscara y se vuelven a insertar en la máquina de grabado. En todos los casos, la geometría obtenida muestra una precisión de ±2 micrones. En realidad, el grabado no es exactamente tridimensional, sino 2,5D, ya que la forma geométrica de la máscara se proyecta en el proceso de grabado. Los expertos en grabado profundo de iones reactivos achaflanado de Sigatec intervienen por separado, una vez que las piezas están grabadas. Además, una de las últimas innovaciones de Sigatec es la soldadura de estas micropiezas. En puntos de contacto seleccionados, ahora es posible crear una fusión entre dos superficies con la ayuda del óxido de silicio. El óxido se crea inyectando oxígeno a altas temperaturas en un horno de reacción. Permite al fabricante obtener componentes monobloque de formas complejas, como un rompecabezas de muchas capas.

Ciò permette al produttore di ottenere componenti monoblocco con forme complesse, come un puzzle con molti pezzi a strati.

El acabado

Una vez que la oblea está grabada, se retira la resina de epoxi restante. Ahora viene el último paso del proceso de producción. En un horno lleno de gases y calentado a ciertas temperaturas que permanecerán en secreto, se forma una capa de dióxido de silicio en la superficie de los componentes. Esto endurece las piezas y logra la tan buscada estabilidad ante las variaciones térmicas. De hecho, la elasticidad del módulo de silicio se reduce a medida que las temperaturas aumentan (como en la mayoría de los materiales) mientras que el dióxido de silicio solo se hace más fuerte. Por lo tanto, este compuesto de los dos materiales tiene un módulo de elasticidad que es prácticamente indiferente a las variaciones de temperatura. Asimismo, en esta etapa, los componentes adquieren su coloración final, que varía de un púrpura brillante a un gris pizarra. Los componentes acabados se separan entonces de la oblea base con un proceso de grabado ácido.

Las opciones

Como opción adicional, los componentes de silicio acabados se pueden cubrir con una capa de diamante monocristalino. En una máquina con varios rayos lumínicos, Sigatec coloca, capa por capa, el cristal de carbono puro en una estructura cúbica, en otras palabras, ¡el diamante! Esto les permite aumentar la dureza de las piezas y aportar un elemento de especificidad y personalización representativo de los procesos de fabricación a medida de Sigatec.

El resultado energético

El grabado profundo de iones reactivos consume grandes cantidades de energía. La filtración del aire. Los tratamientos de baño. El manejo de la temperatura. El consumo energético para los hornos, las máquinas de grabado. El consumo energético de las máquinas de plasma y sus turbos que permiten el vacío de aire. Por ello, Sigatec creó un pozo geotérmico para minimizar el consumo de energía y reducir su impacto en el medioambiente.