Affiliata di Ulysse Nardin e Mimotec, Sigatec è specializzata in componenti micro-meccanici in silicio e crea pezzi su misura con precisione al livello di micron.

Il silicio è un metalloide, un tipo di elemento chimico che assomiglia al metallo senza possederne tutte le proprietà, in particolare la durezza. Il suo utilizzo è generalmente applicato nel settore che produce principalmente semiconduttori, transistor e microprocessori, che utilizza il materiale come base per l'incisione di microcircuiti e circuiti integrati. Presenta una serie di proprietà che lo rendono perfettamente adatto all'impiego nella micromeccanica di precisione, campo che comprende anche l'orologeria.

Dall'inizio degli anni 2000, il silicio è diventato il materiale più promettente in orologeria.

Il materiale

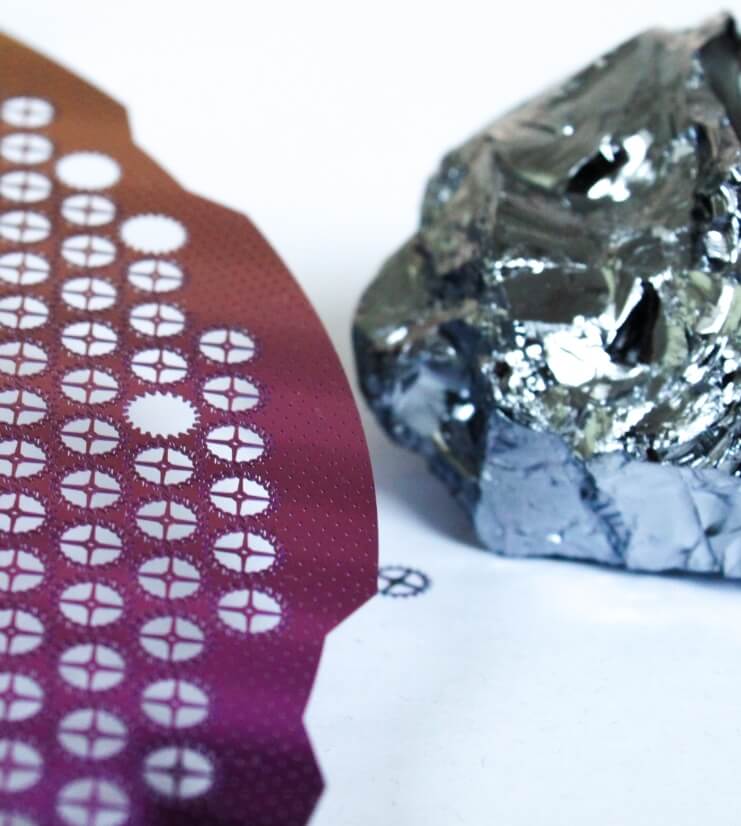

Il silicio utilizzato da Sigatec si presenta sotto forma di wafer, un disco di circa 15 centimetri di diametro e dello spessore di pochi decimi di millimetro. Ricavato da un lingotto di cristallo di silicio, prodotto sinteticamente nelle fonderie. I lingotti più grandi possono misurare fino a due metri di altezza e sono costituiti da un unico cristallo, che garantisce un materiale perfettamente omogeneo e di prima qualità. Queste fonderie tagliano e lucidano il cristallo di silicio in wafer e consegnano queste parti intermedie pronte per la lavorazione. Le parti costano alcune centinaia di franchi. Il costo del materiale è tale poiché richiede un lavoro di alta tecnicità.

Incisione profonda con ioni reattivi (DRIE)

Il silicio necessita di un particolare processo per poter prendere forma nei componenti desiderati. In soli 10 anni, la DRIE, (Deep Reactive Ion Etching - Incisione profonda con ioni reattivi) ha conquistato il suo posto nell'orologeria. Lo spazio in cui si svolge questo processo è estremamente importante per determinare il risultato finale. Il silicio è prodotto in camera bianca, proprio come i microprocessori. Per entrare nello spazio in cui Sigatec ha le sue principali attività, tutti devono indossare un'attrezzatura specifica per proteggere i laboratori. In una camera d'aria pressurizzata, ogni particella sospesa nell'aria, sulla pelle, sui vestiti, sui capelli o sulla barba viene aspirata o chiusa dietro una barriera di tessuto sintetico e antistatico.

Ioni e plasma

Segue poi la fase di incisione profonda, o etching. In due macchine al plasma, simili a un reattore chimico compatto, che costano un milione di franchi per unità, viene inserito il wafer, comprendente le forme geometriche per i componenti desiderati. Nel serbatoio confinato regna un vuoto d'aria quasi totale, simile a quello dello spazio. Alcuni liquidi vengono inseriti in successione. Il primo è un plasma che ha come obiettivo il silicio, e che dissolve le aree non protette dalla maschera. Dopo aver rimosso un terzo di micron, il plasma viene eliminato dal serbatoio. Viene quindi iniettato uno strato di passivazione, un polimero che copre l'intera superficie incisa, compresi i lati e le basi. La base viene poi distrutta con bombardamento ionico in modo da poter eseguire nuovamente il processo al plasma. In questo modo, in una successione di microstratificazioni, il silicio raggiunge lo spessore desiderato. Questo processo è il fulcro del brevetto Bosch utilizzato e gestito da Sigatec.

Molteplici livelli

Per ottenere questi pezzi complessi, a più livelli, è possibile applicare sullo stesso wafer una serie di maschere in diverse fasi di produzione. I wafer vengono poi rimossi dalla macchina al plasma, irradiati attraverso una nuova maschera e reinseriti nella macchina per l'incisione. In ogni caso, la geometria ottenuta mostra una precisione di ±2 micron. In realtà, l'incisione non è esattamente tridimensionale, ma 2,5D, in quanto la forma geometrica sulla maschera viene proiettata nel processo di incisione. Sigatec si occupa anche della smussatura con processo DRIE, che viene effettuata separatamente, una volta incisi i pezzi. Inoltre, una delle ultime innovazioni di Sigatec è la saldatura di questi micropezzi. Su punti di contatto selezionati, è possibile creare una fusione tra due superfici con l'aiuto dell'ossido di silicio. L'ossido viene creato iniettando ossigeno ad alte temperature in un forno di reazione.

Ciò permette al produttore di ottenere componenti monoblocco con forme complesse, come un puzzle con molti pezzi a strati.

La finitura

Una volta che il wafer è stato inciso, la resina epossidica rimanente viene rimossa. Si arriva quindi all'ultima fase del processo di produzione. In un forno riempito di gas e riscaldato a determinate temperature che rimangono segrete, sulla superficie dei componenti si forma uno strato di biossido di silicio. In questo modo i pezzi si induriscono e si ottiene la ricercata stabilità a fronte delle variazioni termiche. Infatti, l'elasticità del modulo di silicio diminuisce all'aumentare delle temperature (come per la maggior parte dei materiali), mentre il biossido di silicio diventa ancora più forte. Questa composizione di due materiali ha quindi un modulo elastico praticamente indifferente alle variazioni di temperatura. È anche in questa fase che i componenti assumono la loro colorazione finale, che varia dal viola brillante al grigio ardesia. I componenti finiti vengono poi separati dal wafer di base con un processo di incisione ad acido.

Le opzioni

Come opzione aggiuntiva, i componenti di silicio finiti possono essere rivestiti con uno strato di diamante monocristallino. In una macchina con diversi fasci di luce, Sigatec posiziona, strato dopo strato, il cristallo di carbonio puro in una struttura cubica - in altre parole, il diamante! Questo permette di aumentare la durezza dei pezzi e aggiunge un elemento di specificità e di personalizzazione tipico dei processi di personalizzazione di Sigatec.

Il risultato energetico

Il processo DRIE consuma grandi quantità di energia. La filtrazione dell'aria. I trattamenti con bagno. La gestione della temperatura. Il consumo di energia per i forni, le macchine per l'incisione. Quella delle macchine al plasma e dei loro turbocompressori che permettono la creazione del vuoto d'aria. Sigatec ha quindi creato un pozzo geotermico per ridurre al minimo il consumo di energia e l'impatto sull'ambiente.